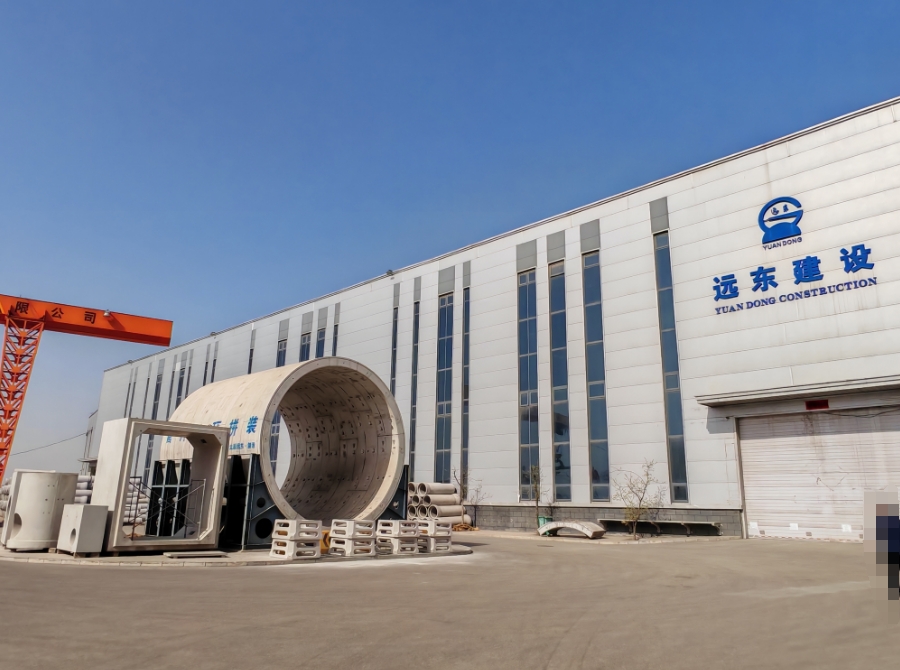

廉政中国讯(秦琴 杨润德 王惠林)5月12日,走进太原市远东建设集团有限公司生产车间内,机器轰鸣,车辆穿梭,工人们在生产线上各司其职,组模、预埋件安装、钢筋绑扎、混凝土浇筑、拉毛、成品养护、成品吊装堆放有条不紊,一派热火朝天的工作场景。

“新的PC叠合板全自动化流水线投用后,生产效率大幅提升,订单也更多了,目前已接到省儿童医院二期工程、山大附中工程、以及保利、万科、万达等企业项目订单共4000余方、8000余万元叠合板订单。”企业生产负责人吉连彪说到。

据了解,随着近年来国家装配式建筑占比例超30%的政策要求出台,叠合板作为一种新型装配式建材需求不断增加,不仅可以有效缩短现场施工工期,降低施工成本,同时避免粉尘污染、环保高效。2024年8月,太原远东抢抓发展机遇,投资1300余万元引进投产一条国内最先进的全流程叠合板成套生产线,实现智能化、自动化、标准化生产,走在了行业制造叠合板前列,市场占有率不断增加。相较现场浇筑,太原远东生产的叠合板中混凝土用量提高1.3倍、钢筋用量提高2倍,强度更高,更加耐用,可以延长房屋使用寿命1.5倍,订单一直供不应求。

中控室是生产线的“大脑中枢”。吉连彪指着大屏介绍说,智能中控系统可实现所有流程实时监控,制定最优排产计划,选择叠合板进窑出窑顺序,科学调整温度、湿度和养护时长,保证产品质量稳定高效安全。中控室向外看去,正对着立体式多仓位养护窑,仓位数达到8列13层共104个,工作人员操控电脑便能指挥抓钩堆垛机操作叠合板进窑出窑,不仅节省空间,还节能降耗提高养护效率。

钢筋是预制件的“骨架”。走进钢筋加工区,不同尺寸的钢筋零件按照项目标签整齐分放在架子上,方便拿用。除常见钢筋切断机,钢筋弯箍机外,新引进的桁架机生产线正在加工,实现钢筋自动焊接自动成型。吉连彪介绍,以往尺寸控制全靠人工测量,弯曲度调整值等技术参数全凭经验,既考验工人的体力,也考验其技术。自动化钢筋加工设备的使用,极大地提高了钢筋加工的产能,不仅加工成品尺寸精确,质量优秀,并且设备安全性能高,降低了机械伤害的风险。

同时,太原远东是全市首家具备生产长度40米的梯形桥梁条件的企业。相较于在施工现场直接拼接桥梁时的空间面积有限、环境卫生差、易被室外气候影响、自然养护花费时间长等不利因素,太原远东室内车间卫生干净,蒸汽养护温湿度可调控,时间快效率高,且有专业的运输团队保证产品完好如期交付。目前已经为长治上党经济开发区现代物流园高架桥项目1期工程提供产品581片,2期预计还将提供180余片。

此外,太原远东还参与榆社段和阳曲段的河道护坡工程,集中生产一批护坡生态框,美观稳固结实,使用寿命长,石料、土砂等均可填充,施工简便。生产的市政管涵也先后用于尖草坪老旧小区改造、孝义污水治理工程、原平退水渠工程等,产品质量受到客户一致好评。

在数字时代的大潮中,传统制造企业进行智能化改造、数字化转型,是关乎赢得未来、抢占先机的必答题、加分题。太原远东建设负责人张志东表示,引进智能化设备后,工人更多负责设备生产管理监督,生产实现降本增效提质扩能同时,员工减轻了劳动强度,安全更有保障,薪资待遇不降反升,全厂上下干劲更足了。今后将坚持把“数实融合”作为发展新质生产力的重要抓手,用新技术改造提升传统产业,点燃发展新引擎,构筑竞争新优势。